- 総合TOP

- 宇宙

- AI

- ロボット

- WEB3・メタバース

ロケットや人工衛星の打ち上げ成功というニュースの裏側には、常に「ものづくり」の戦いがある。今回スポットライトを当てるのはメーカーではなく、アルミやチタンを削り出す「金属加工会社」。彼らの存在なくして日本の宇宙開発は語れない。

国内の数多くの宇宙機器を手掛けるHILLTOP株式会社もそのひとつ。世界に誇る特殊な特許技術ではなく「顧客の熱量に呼応する魂」で信頼を勝ち取ってきた。日本の宇宙産業を縁の下で支える、知られざる製造の最前線。その熱き現場に迫った。(文=SpaceStep編集部)

“宇宙専用の技術”なんてない。あるのは泥臭い、品質保証の壁

月面着陸船やロケットエンジンに使われる部品。さぞかし特殊な機械や、門外不出の職人技でつくられているのだろうと想像するかもしれない。しかし、HILLTOP株式会社 取締役 開発事業本部 本部長林 新太郎さんはその問いにあっさりと首を横に振る。

「宇宙だからといって、技術的に特別難しい加工をしているわけではありません。私たちが40年間培ってきた、自動車や航空機向けの技術の延長線上にあります」

HILLTOPが手掛ける部品は、構造部品(ストラクチャ)。「衛星であれば、精密機器を収める筐体そのものであったり、ロケットであれば配管を繋ぐ継手であったり。一つひとつは単なるアルミやチタンの塊に見えるかもしれませんが、それらが組み合わさって初めて宇宙機器は稼働します」(林さん)。

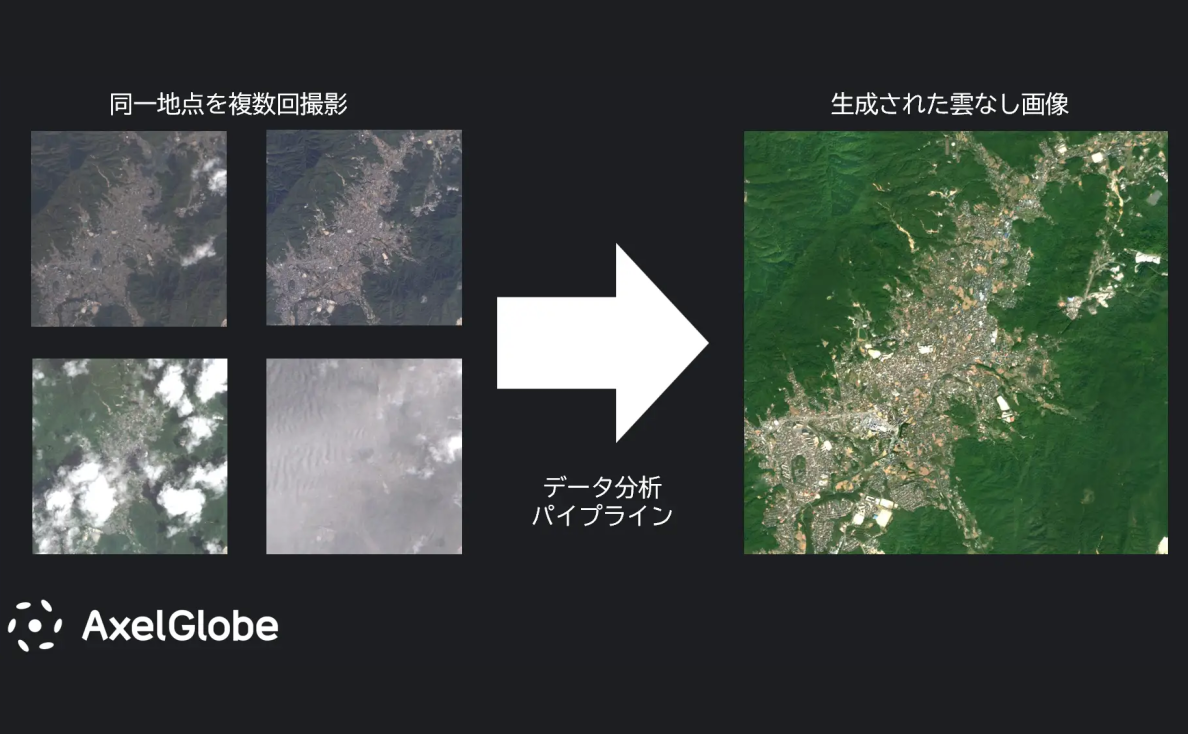

HILLTOPが手掛ける加工品の例

HILLTOPが手掛ける加工品の例

彼らが手掛ける領域は驚くほど広い。月面への着陸を目指すランダーや、月面を走行する探査車の部品。地球観測を行うSAR衛星や、手のひらサイズの超小型衛星。さらには、ロケットの心臓部であるエンジンの部品に至るまで、ありとあらゆる宇宙機器の製造を担っている。

多くの部品は機体の内側に組み込まれ、外からは見えない。しかし、軽量化のために極限まで肉抜きされたアルミ部品や、耐熱性が求められるチタン部品など、彼らが削り出した部品の点数は膨大だ。某宇宙機器プロジェクトでは、搭載される金属部品のほぼ全てがHILLTOP製だったこともあるという。

「あるメーカーから衛星用推進機の多くの部品を、別のメーカーから衛星の筐体を開発する依頼を受けたら、実は衛星用推進機がその衛星に積まれるものだったと後で分かったこともあります。結果的に中身も外側もHILLTOPがつくっていた、ということが起こるんです」(林さん)

HILLTOP内工場内の様子

HILLTOP内工場内の様子

彼らは人生を賭けている。だから、とことん向き合う

HILLTOPが相対する企業の多くはスタートアップだ。彼らの要求は、時として製造業の常識を遥かに超えてくる。

「『来週打ち上げ試験があるから、明後日までにこの部品が欲しい』。そんなオーダーが日常茶飯事です。他社なら『図面もないのに無理です』とお断りすることが多いでしょう。」(林さん)

スタートアップにとって、スピードは命。待ったなしの状況で、彼らは時に悲鳴にも似たリクエストを投げてくる。それに対し、HILLTOPはただのイエスマンにはならない。かといって、無下に断ることもしない。彼らが選ぶのは「コンサルティング営業」という第三の道だ。

図面通りでは間に合わないなら、設計変更を提案する。「ここの角を丸くして加工時間を短縮する」「材質を変更して即納する」など、エンジニアと対等に議論し、その場で最適解を導き出すのだ。

単に言われたものをつくる「下請け」ではなく、製造のプロとして設計段階から踏み込む「パートナー」。このスタンスこそが、時間との戦いを強いられる宇宙ベンチャーの命綱となる。

なぜ採算を度外視してまで、無茶な納期や面倒な仕様変更に付き合うのか。林さんは、少し照れくさそうに、しかし力強く語る。

「彼らの『本気』が伝わってくるからです。目の色が違うんです。自分たちのつくった衛星やロケット、月面探査機で世界を変えたい、月に行きたいと、人生を賭けて挑んでいる。その熱量に触れたら、ものづくり屋として引くわけにはいきません」

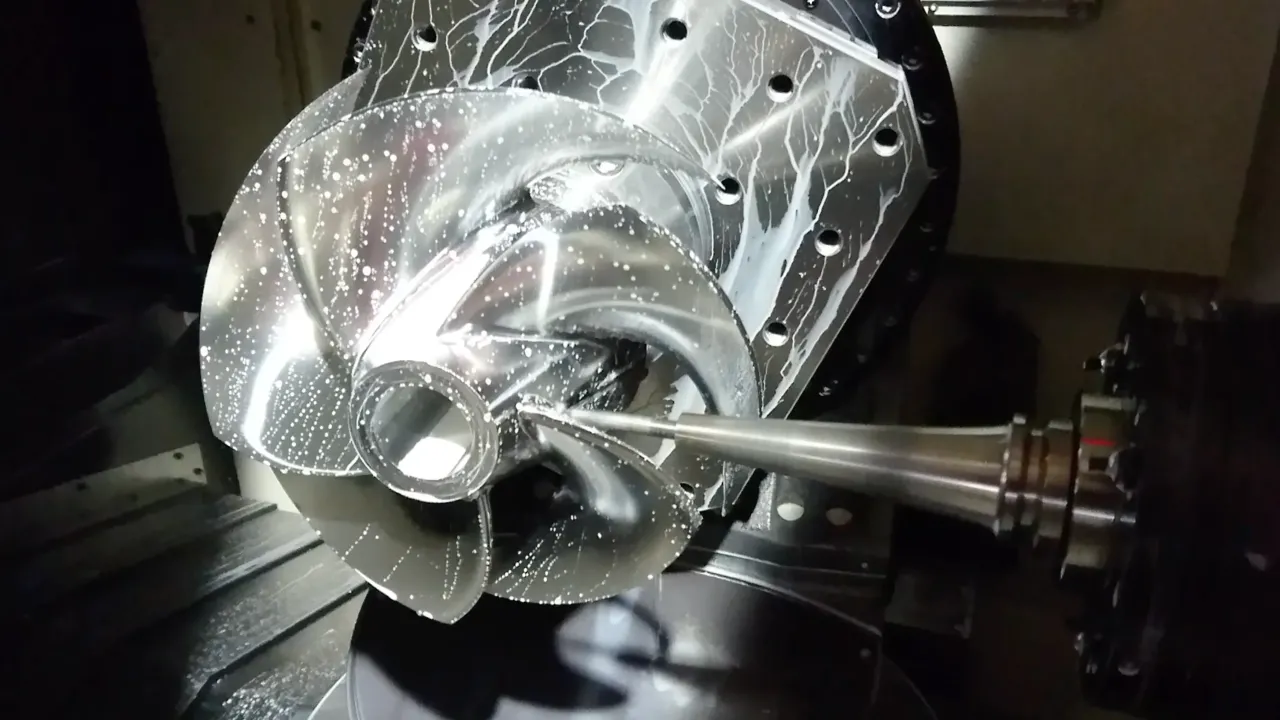

加工の様子。スピードと品質の両立を保つため、一切手は抜かない

加工の様子。スピードと品質の両立を保つため、一切手は抜かない

時には深夜に及ぶ仕様調整、協力会社に頭を下げての特急依頼。現場は極限まで忙しくなる。それでも彼らは動く。「向こうが本気なら、こちらも製造のプロとして本気で返す。それが礼儀でしょう」(林さん)

この言葉は、単なる精神論ではない。HILLTOPの現場には「自分たちが止まれば、日本の宇宙開発が止まる」という強烈な当事者意識が浸透している。その結果、HILLTOPは業界内で「頼みの綱」というポジションを確立した。失敗できない重要局面ほど指名が入る。契約書だけでは縛れない強固な信頼関係が、そこにはある。

HILLTOP株式会社 取締役 開発事業本部 本部長 林 新太郎さん

HILLTOP株式会社 取締役 開発事業本部 本部長 林 新太郎さん

海外勢の台頭と、日本の「ものづくり」の勝ち筋

日本の宇宙産業が盛り上がりを見せる一方で、ものづくりの現場には新たな脅威も忍び寄っている。海外メーカーの台頭だ。コスト重視の開発初期フェーズでは、実際に海外へ発注する国内ベンチャーも少なくない。

だが、HILLTOPの面々に悲壮感はない。いずれ彼らは必ず日本へ帰ってくると確信しているからだ。

試作段階では海外製が使われたとしても、実際に宇宙へ行く「フライト品(本番機)」や、ミッションの成否に関わる重要な部品となれば、求められる信頼のレベルは根本的に異なってくる。そこには絶対的な品質保証が不可欠だ。

HILLTOPも部品を削るだけなら自社で完結するが、難しい表面処理(コーティング)はパートナーに依頼する必要があるため、品質を保つのは簡単ではない。遠方の協力会社まで足を運び交渉を重ね、部品一つ一つに加工処理証明書の発行体制を構築していく。

「エンジニアの方は図面を引くことはできますが、細かな実務フローまではカバーしきれません。私たちが『面倒な書類仕事も含めて全部引き受けます』と言うと本当に安心されます。証明書一枚のためにここまでやるか、という執念が今の信頼に繋がっています」(林さん)

わずかな角度、微細な削りまで丁寧に

わずかな角度、微細な削りまで丁寧に

「宇宙空間では『安かろう悪かろう』は許されません。ネジ一本の不具合で、数十億円のプロジェクトが水泡に帰すこともある。その時、誰が責任を取れるのか。どこの材料を使い、誰が削り、どう処理したか。その全てを証明できるトレーサビリティと、何かあった時にすぐ駆けつけて膝を突き合わせられる距離感。これが日本の、そして我々の最大の武器です」(林さん)

海外メーカーの場合、不具合が起きても「仕様通りつくった」で終わってしまうことも多い。しかしHILLTOPは違う。「なぜ壊れたのか」「次はどうすればいいか」を、エンジニアと共に悩み、解決策をひねり出す。この「責任を共有する覚悟」こそが、品質の最後の砦となる。日本の製造業が長年培ってきた誠実さと粘り強さは、宇宙という極限環境においてこそ、その真価を発揮するのだ。

一社では宇宙へ行けない。一緒にスクラムを組みましょう

インタビューの最後、林さんは業界全体の未来について熱く語った。「宇宙産業は、まだ始まったばかりです。正直、今すぐに莫大な利益が出るような甘い世界ではありません。だからこそ、今やらなければならないんです」

宇宙ビジネスが持続可能な産業として育つためには、ロケットや衛星をつくるメーカーだけでなく、それを支えるサプライチェーンの厚みが必要不可欠だ。HILLTOP一社がどれだけ頑張っても、微力でしかない。もっと多くの町工場や加工会社が参入し、切磋琢磨することで、日本の宇宙産業を下支えし、世界と戦うべきだ。

「私たちはノウハウを隠すつもりはありません。同業他社にも『一緒にやりませんか』と声をかけています。実際に、協力してくださる仲間も増えてきました。日本の製造業全体でスクラムを組んで、この新しいフロンティアを開拓していきたいんです」(林さん)

いつか、日本のロケットが日常的に宇宙を行き交い、月面基地に日の丸がはためく日が来るだろう。その機体の中心には、必ず日本の「ものづくりの魂」が宿っているはずだ。